双通AAO模板问题集锦

1、问:做SEM测试前,样品需不需要做喷金处理?

答:无论是超薄AAO模板(转移后,无PMMA)、单通AAO模板和双通AAO模板,当AAO的厚度大于2微米时,做SEM之前都需要进行喷金或喷碳处理,因为较厚的AAO导电性差,如果不进行前处理,SEM测试时图像质量会很差甚至一点都看不清楚。当AAO的厚度小于2微米时(主要对超薄AAO和单通AAO而言),AAO可以将电子导走,因此不需要喷金或喷碳照样可以很清晰地测SEM,当然,前提是AAO是贴在导电基底上的(如导电胶、金属样品台等)。喷金厚度大约2~4nm即可。

2、问:AAO模板的膜厚精度是多少?

答:由于AAO模板本身的厚度起伏以及SEM测试的误差,实际膜厚会跟型号中标注的膜厚有一些差别,并不是精确一致的,这一点请知悉。一般情况下,孔间距65nm,100nm,125nm的超薄AAO膜厚的误差为±50nm,孔间距为450nm的超薄AAO膜厚误差约为±150~300nm。膜越厚,误差越大。

3、问:AAO模板的孔径误差是多少?

答:我们目前的AAO模板为两步氧化法制备,因此AAO孔排列为自组织结构,孔排列短程有序,有序区域与为微米级,有序区域称为“筹”,筹内孔排列为六角密排有序,筹和筹之间的孔排列方向有一定的角度差别,筹和筹之间为筹界,筹界区域为缺陷区域,该区域内孔形状偏离圆形,孔排列比较混乱,孔径不均。这种AAO模板孔直径并不是单一值,孔径数值有一定的分布,单通AAO、对称型双通AAO、超薄AAO,三者孔径的分散程度依次增加。单通AAO孔径比较均匀,孔径误差在所标值的±10%以内(不排除局部区域的大孔或小孔现象),一般孔径误差在±5%以内。双通AAO模板孔径分散比单通稍微宽一些,一般情况下实际孔径会比标注的孔径略微大一些。超薄AAO由于其制备过程复杂,膜厚较薄,孔径分散度比较大。孔间距65nm、100nm、125nm的超薄AAO孔径一般在所标值的正负8nm以内,型号中带有C的超薄膜孔径在所标值的正负12nm以内(不排除局部区域的大孔或小孔现象)。孔间距450nm的超薄AAO孔径分散范围一般为50~60nm。

4、问:在硅片上制备硅多孔金薄膜进而使用液相法制备硅纳米棒阵列,如何选用AAO模板?

答:根据参考文献,使用液相法刻蚀硅片得到硅纳米棒阵列需要先在硅表面制备金属(金或/和银)纳米多孔网格,因此可以通过AAO表面镀金属进而转移到硅片表面。选择AAO的原则是AAO表面要平整,有两个选择,一个是使用单通AAO模板,但是需要采用离子研磨(ion-milling)的方法(或其它方法)将单通AAO的正面整平,然后蒸镀金属,第二个选择是选择双通AAO模板,使用双通AAO的反面(在包装盒内,双通AAO的方面是朝上放置的),因为双通AAO的反面比其正面要平整很多。

5、问:AAO模板是亲水的吗?

答: AAO模板有一些亲水但不是超亲水,干燥的AAO模板亲水性不好,需要将AAO模板表面先用水浸湿后就更亲水了,水或水溶液是可以进入到AAO模板孔内部的,这一点可以放心。当然您也可以对AAO模板做后期疏水处理。

6、问:我们的产品是α-AAO还是γ-AAO?

答:主要是非晶态和γ-氧化铝,不是α-氧化铝。γ-氧化铝的主要含量未知,并未进行过实际测量。

7、问:双通AAO厚膜如果放在平整的基底上,AAO与基底之间是紧密接触吗?

答:不一定是全面积紧密接触。一个原因是AAO厚膜厚度比较厚,有一定的韧性和硬度,并不会自然吸附在基底表面,因此放置后AAO膜很可能与基底之间有一定的缝隙。另一个原因是双通AAO厚膜本身不是绝对的平片,它会有一定的弯曲度(虽然弯曲度不大)。所以,如果直接将双通AAO膜贴在导电基底上,只是四周用胶粘住,采用直流电化学沉积并不一定能获得纳米线。

8、问:我们的双通AAO模板与多孔陶瓷的区别是什么?

答:我们是双通AAO属于纳米模板,孔直径在1000nm以下,而多孔陶瓷为孔径毫米级的烧结蜂窝状陶瓷,二者完全不同。多孔陶瓷一般用于汽车尾气处理等。

9、问:双通AAO模板的型号中有的带S字母,它代表什么意义?如何选择?

答:这是针对孔中心间距为450nm的双通膜来说的,孔中心间距450nm的双通AAO,型号中带有字母S的相对于不带字母S的,其孔的均匀性、排列规整性都有比较大的提高,不带字母S的孔间距450nm的双通,孔比较不均匀,孔直径和孔形状都比较不好。型号带S的价格要稍微高一些,因此,在实验初期进行工艺摸索时建议选择不带S的,等工艺成熟后再选用带字母S的。

10、问:双通AAO模板能用刀切割或者用剪刀剪吗?

答:由于双通AAO模板厚度有几十微米,比较硬脆,因此不可以使用机械的方法剪切,包括剪刀、刀片等,就像你不可以用剪刀去剪一片玻璃片一样。双通AAO模板需要用激光切割机或激光打标机进行切割。

11、问:有些双通AAO正反面孔径相差比较大,比如,DP065-015-50000,它的孔道结构是什么样的?

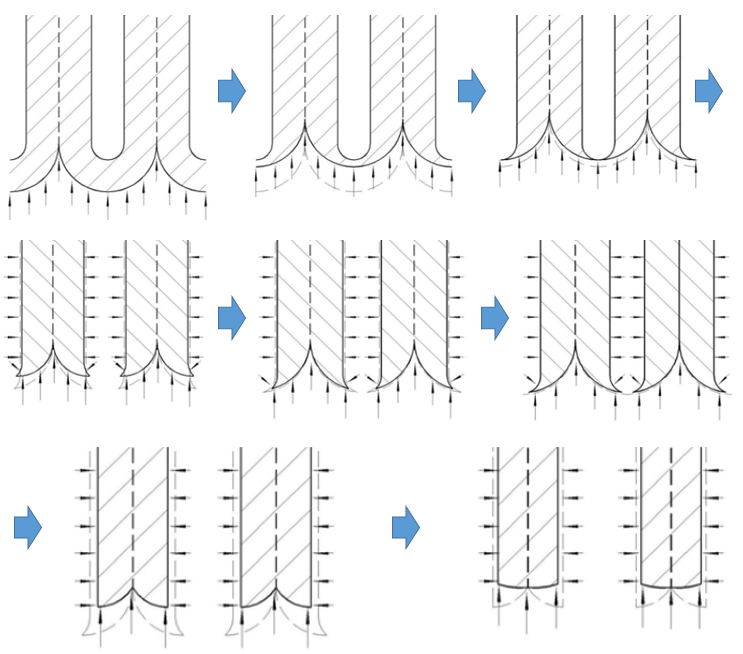

答:双通膜是通过单通膜制备出来的,单通膜孔道底部有个类似于试管底部的阻挡层,可以把AAO的每一个孔想象成一根试管,阻挡层就是试管的底。在制备时用酸将阻挡层慢慢腐蚀掉,原理很简单。如下图所示:

当阻挡层开口以后,酸就会进入膜的孔道里,此时孔道内壁会同时被腐蚀而使孔道扩大。正反面的孔是一一对应的,正反孔密度相同。绝大部分型号的双通AAO的阻挡层都完全去除了,因此,正反面孔径都相差不大,只有少数型号,如DP065-015-50000,正面孔径约为30nm,反面孔径约为15nm,反面孔很小其实是因为反面的阻挡层开口很小,只有15nm左右,而整个孔道的直径都是约30nm,15nm孔径部分在孔轴线方面的厚度仅仅为几十纳米,也就是一个阻挡层的厚度。正面30nm反面10,15,20的是因为它们腐蚀时间相差很短,孔道直径还没有明显差别。当孔间距为100或者125nm时,阻挡被腐蚀开之前,孔道直径约为50~60nm。当开口很小时,比如30nm~50nm,正面变化也不会很大,但是要比孔间距65nm的变化要大,比如,反面孔径30nm时,正面50nm,而反面孔径50nm时(此时阻挡层被完全去除),正面孔径可能达到60~70nm。当阻挡层完全被去除以后,孔道仍然存在上下直径不一的现象,这主要与多孔氧化铝孔内壁抗腐蚀性的不均匀有关,这篇文献给出了详细的研究ACS Appl. Mater. Interfaces 2013, 5, 3441−3448,感兴趣的话可以了解一下。

12、问:对称型双通AAO外观是什么颜色的?

答:孔中心间距65nm、450nm的双通外观是无色或乳白色,孔中心间距100nm、125nm的双通外观为淡黄色。双通AAO模板为多孔结构,中部空气与管道内壁折射率的差异使得光线通过时发生偏转,从而直线透过率降低,孔中心间距越小的、孔直径越小的双通AAO模板其光透过率越高。几个典型的双通AAO模板的外观可以参见我们公司产品也关于对称型双通AAO的介绍部分。请注意,双通AAO模板直线透过率是不高的,只有当AAO与物体距离很近的时候,才能表现出良好的表观透明性,比如把AAO直接放在书本文字表面,是可以透过AAO看清文字的。

13、问:双通AAO除了直径13mm和直径25mm的圆片之外还有其它形状和尺寸的吗?

答:现货里目前只有这两种尺寸,其它的形状和尺寸可以定制,但是需要满足一定的起订量,订做周期一般为3~4周。另外,现货库存里除了上述两种圆片为标准产品规格之外,我们还有大量的相同孔结构的不规则形状产品,它们是切割25mm圆片后余下的部分,有效面积大约是9*9mm这么大,如果实验的初期阶段对膜形状和大小没有要求,就可以选择使用,这样比较节省,这种不规则形状的膜单位面积价格相对于直径13mm的打7折,购买的多的话还可以再优惠。

14、问:双通AAO模板用于直流电化学沉积,具体操作步骤是什么?

答:双通AAO模板做直流电化学沉积,首先需要在模板的一面蒸镀一层导电金属材料,如银、金、铜等,蒸镀的厚度要厚一些(如500nm),让蒸镀的金属完全堵住AAO的孔。然后将AAO模板镀金属的那一面贴到导电基底(如ITO玻璃)上。用指甲油涂在AAO模板的周围边缘,固化后AAO的四周会被指甲油完全密封。这样就可以做直流电化学沉积了。电化学沉积后,指甲油可以用丙酮溶解除去。将沉积后的双通AAO模板折断形成新鲜断面,断面向上贴于SEM垂直样品台的侧面,喷金处理后就可以观测所制备的金属纳米线了。

15、问:关于双通用于电化学沉积的问题。

答:双通AAO模板是比较适合采用电化学沉积法制备纳米线或纳米棒结构的模板。第一,将双通AAO模板的一面通过电子束蒸发、热蒸镀、磁控溅射等方法蒸镀一层导电金属薄膜,这层导电金属膜厚度一定要厚,让这一面的所有孔都被堵住,形成一层连续的无孔的导金属薄膜,因此蒸镀的金属一定要很厚(比如500nm,孔越大所需金属越厚,根据实际测试结果来定)。第二,将蒸镀了金属膜的这一面贴于ITO、金属板、低阻硅片等导电基底之上,用指甲油把双通AAO的四周边缘全部密封起来,目的是只允许电化学沉积溶液进入AAO孔道后与蒸镀的金属层接触。第三,将电化学沉积装置准备好,调节好设备,可以磁力搅拌,进行电化学沉积。沉积出的纳米线长度与电话学沉积工艺有关,不同的系统和条件相差较大,以实验为准。

如果在上面没有找到您需要咨询的问题,可以点击下方链接查看更多双通AAO相关信息: